Wie wird das 3D-Filament hergestellt?

Wie wird das 3D-Druckfilament hergestellt?

1: ENTFEUCHTUNG DER KUNSTSTOFFPELLETS

Das für die Filamentherstellung verwendete Polymer liegt zunächst in Form von farblosen Kunststoffpellets vor. In diesem Zustand neigt es dazu, die Feuchtigkeit aus der Luft aufzunehmen. Das Kunststoffgranulat wird in einen Trockner gesaugt. Unter Verwendung eines Trockenluftaggregats mit einer Reihe von Staubfiltern entfeuchten wir die Pellets, bevor wir sie zur Extrusionslinie schicken.

2: FARBMESSUNG VON FARBFARBEN

Die endgültige Farbe des Filaments wird durch die Zugabe von Pigmenten zum klaren Kunststoffgranulat bestimmt. Während des Herstellungsprozesses wird die Farbe ständig gemessen und die Pigmentdosierung in Echtzeit entsprechend der Metrik angepasst. Sollte die Farbe zu irgendeinem Zeitpunkt während der Herstellung außerhalb der akzeptablen Toleranz liegen, wird die Spule sofort entsorgt.

3: EXTRUSION

Das Granulat wird in einer Folge von Heizzonen mit allmählich ansteigender Temperatur aufgeschmolzen. Eine Schnecke schiebt den geschmolzenen Kunststoff nach vorne, bis er den Düsenkopf erreicht. Danach gelangt der extrudierte Kunststoff sofort in die Kühlbäder.

4: Kühlung

Extrudiertes Filament durchläuft eine Reihe von Kühlbädern. Diese Bäder enthalten speziell behandeltes weiches Wasser mit antibakteriellen und rostverhindernden Lösungen.

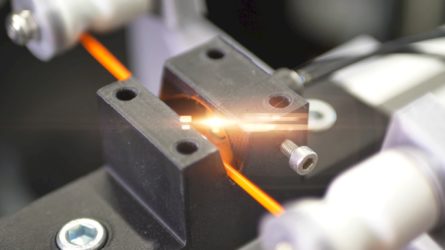

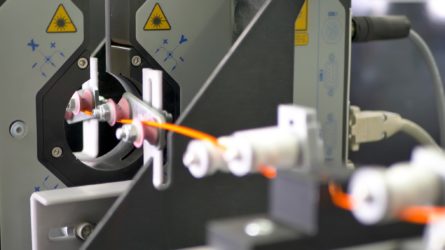

5: DURCHMESSERMESSUNG

Der genaue Filamentdurchmesser ist eine der wichtigsten Eigenschaften von DOWELL 3D-Druckfilamenten.

Im Gegensatz zum Industriestandard von +-0,05 mm ist unsere Toleranzgrenze für die überwiegende Mehrheit der Materialien auf +-0,02 mm festgelegt.

6: WICKELN

Jede Dowell-Spule ist fest aufgewickelt, um ein reibungsloses Abrollen auf einem Spulenhalter zu gewährleisten.

7: Verpackung

Jede Spule ist vakuumverpackt, um eine Feuchtigkeitsaufnahme während des Transports zu verhindern. Als letzter Schritt wird das Filament in einen Karton gelegt.